Классификация сварки

Содержание статьи:

Сварка классифицируется в первую очередь по физическому признаку — форме энергии, используемой для образования сварного соединения. Для сварки используется три формы энергии: термическая, термомеханическая, а также механическая. Ранее в статье сайта MMA сварка https://mmasvarka.ru уже рассказывалось про сварку термитным карандашом.

Так вот, он наглядно показывает возможность сваривания металлов без электроэнергии, углекислой кислоты или порошковой (флюсовой) проволоки.

Классификация сварки

Согласно классификации сварка подразделяется на классы. К термическому классу относятся все виды дуговой, газовой, электрошлаковой, плазменной, электронно-лучевой, лазерной, термитной и световой сварки.

К термомеханическому классу относят все виды контактной, диффузионной, высокочастотной и кузнечной сварки. К механическому классу относятся холодная, ультразвуковая, магнитно-импульсная, а также сварка трением и взрывом.

Многие из указанных видов сварки в свою очередь подразделяются по различным техническим и технологическим признакам, например подразделение дуговой сварки по техническим признакам производится в зависимости от способа защиты металла в зоне сварки, от степени механизации видов дуговой сварки, от непрерывности процесса и т. д.

Подразделение дуговой сварки по технологическим признакам производится в зависимости от формы сварного соединения, рода и полярности сварочного тока, вида плавящегося или неплавящегося электрода, характера воздействия дуги на металл и т. п.

Описание видов сварки, которые применяются в строительстве

Ручная сварка — это такая сварка, которая выполняется человеком с помощью инструмента, получающего энергию от специального источника. Сегодня таким источником чаще всего выступает сварочный инвертор, стоимость которого начинается от 3 тысяч рублей.

Также нередко использование и полуавтомата для этих целей, который поддерживает сразу несколько режимов сварки. Самые доступные полуавтоматы умеют варить в MMA режиме (электродом), MIG (сварка проволокой без газа) и TIG (сварка вольфрамовым электродом).

Дуговую сварку плавящимся электродом выполняют электродом, который, расплавляясь при сварке, служит присадочным металлом. Этот вид сварки в настоящее время занимает по объёму выполненных сварочных работ первое место в строительно-монтажном производстве.

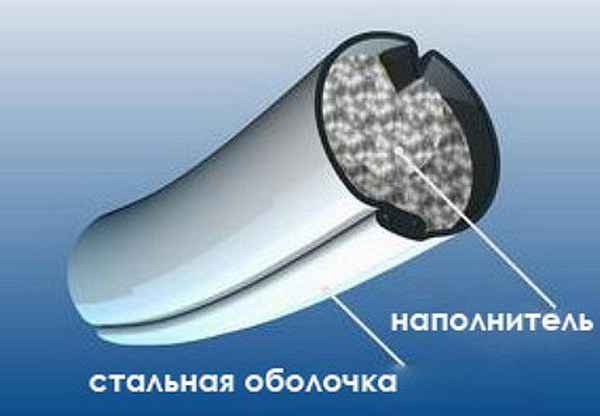

При дуговой сварке под флюсом дуга горит под слоем сварочного флюса. Сварку выполняют установками автоматизированной сварки: возбуждение дуги, подача электродной проволоки или присадочного металла. При этом относительное перемещение дуги и изделия осуществляются механизмами без непосредственного участия человека по заданной программе.

Дуговая сварка в защитном газе — это сварка, при которой дуга и расплавленный металл, а в некоторых случаях и остывающий шов для предохранения от контакта с воздухом находятся в защитном газе, подаваемом в зону сварки с помощью специальных устройств. Этот вид сварки широко применяют при изготовлении строительных конструкций и в меньшей степени при монтаже. Для сварки при изготовлении конструкций используют в качестве защитного, углекислый газ.

Электрошлаковая сварка

Разработана и внедрена в производство институтом электросварки им. Е. О. Патона. Эта сварка осуществляется плавлением, при этом используется тепло, выделяющееся при прохождении электрического тока через расплавленный шлак. Её применяют для соединения стальных деталей толщиной от 25-30 до 1000 мм и более, расположенных в вертикальном или наклонном до 30° положении.

Газовая сварка — сварка плавлением, при которой для нагрева используется тепло пламени смеси газов, сжигаемых с помощью горелки. Для сварки применяют горючие газы, чаще всего ацетилен (С2Н2) или его заменители пропанобутановые смеси, природный газ, водород, коксовый и другие газы, а также горючие жидкости (бензин, керосин и т. д.).

Высокая температура сварочного пламени достигается сжиганием горючего газа или паров жидкости в кислороде. Температура ацетиленокислородного пламени достигает 3100-3200 °C, пропано-кислородного 2600-3750, а водородно кислородного 2400-2600 °C и т. д.